La espuma es una dispersión estable de aire en un medio líquido estabilizada por un tensioactivo o compuesto con propiedades tensioactivas. En el caso de los recubrimientos, el aire se puede incorporar en el proceso de mezclado durante la fase de molienda entre el polímero plástico y las cargas inorgánicas y los pigmentos, en la fase de descarga, en los procesos de envasado mediante sistemas de bombeo o bien, debido a la agitación o cambios de presión en las fases finales de pintado por rodillo, brocha o pistola.

El control de la formación de espuma en el sector de los recubrimientos ha sido siempre un reto, ya que el antiespumante ha de ser efectivo durante el proceso de fabricación y al mismo tiempo ha de ofrecer una excelente eficacia durante la vida útil del recubrimiento, que en muchos casos es larga. Además, actualmente las formulaciones de recubrimientos deben cumplir con estrictas regulaciones ambientales que limitan por ejemplo la cantidad de compuestos volátiles (VOC i SVOC) que pueden participar en procesos fotoquímicos atmosféricos y se considera que favorecen la formación de ozono a nivel superficial1.

Tradicionalmente, los antiespumantes utilizados para controlar la formación de espuma en estas aplicaciones se basan en aceites minerales cuyo origen es el petróleo. Estos antiespumantes son económicos y efectivos, pero son virtualmente tóxicos (en mayor o menor medida en función del tipo y origen del aceite mineral utilizado) y en muchos casos contienen elevadas cantidades de VOC y SVOC. Recientemente, la Comisión Europea y países como Alemania han iniciado procesos de evaluación del riesgo asociado a estos materiales2 3, generando la necesidad de declarar la presencia de aceites minerales y aceites minerales aromáticos (MOSH y MOAH) en multitud de productos alimentarios. Por esta razón, la sustitución de estos aceites minerales por alternativas con menor toxicidad, menores emisiones, de origen distinto al petróleo y ambientalmente más favorables es un requerimiento cada vez más importante.

Según datos recientes proporcionados por la UE, actualmente cuatro de cada cinco consumidores europeos desean comprar productos más respetuosos con el medio ambiente. Sin ninguna duda, los consumidores son hoy más conscientes que nunca de que la protección del medio ambiente es fundamental.

Una excelente fuente de aceites hidrofóbicos biodegradables la encontramos en los esteres de origen vegetal, que se obtienen mediante la reacción de trans- esterificación de triglicéridos vegetales (aceites vegetales) con distintos alcoholes. En este estudio se han evaluado estas materias primas de origen sostenible en la formulación de antiespumantes libres de compuestos volátiles (VOC), biodegradables y no tóxicos para recubrimientos y pinturas con emisiones mínimas o exentas de emisiones.

Del mercado total de recubrimientos, más del 50% se consideran pinturas arquitectónicas. Pinturas para paredes, tanto interiores como exteriores, techos y fachadas representan el mayor volumen de este tipo de pinturas y, aunque el coste es siempre uno de los factores más importantes, la voluntad de la industria de ofrecer etiquetados limpios y de cumplir con requerimientos estrictos como el criterio Ecolabel ganan cada vez más importancia e interés. Según la decisión 2014/312/UE, 28 de mayo de 20144, cualquier ingrediente/sustancia/preparación/mezcla añadida intencionadamente en la materia prima tiene que declararse. Esto incluye impurezas y subproductos que están presentes en concentraciones superiores al 0,010% en la materia prima.

NUEVAS SOLUCIONES PARA EL CONTROL DE LA ESPUMA EN PINTURAS

Presentamos el nuevo antiespumante EMULTROL DFM OLV-24, el primer antiespumante de una nueva gama de productos, diseñado siguiendo los criterios de biodegradabilidad, baja o nula toxicidad y bajas o nulas emisiones de componentes volátiles (VOC y SVOC). Está basado en esteres vegetales que se obtienen de forma sostenible y totalmente libre de aceites minerales tradicionales. Aun con estos cambios, la cuidada formulación y selección de las materias primas, ha permitido obtener un antiespumante que ofrece un rendimiento igual o en algunos casos superior al que se obtiene con antiespumantes tradicionales basados en aceites minerales.

Para la evaluación de la eficacia antiespumante de este nuevo producto, se han diseñado ensayos de efectividad, estabilidad y compatibilidad en los laboratorios de aplicación de Concentrol, utilizando en este caso las dispersiones poliméricas más habituales en la fabricación de pinturas arquitectónicas: polímero acrílico, polímero estireno-acrílico y polímero vinil-veova.

DISCUSIÓN DE LOS RESULTADOS

Materiales

| Tipo | Fabricante | Sólidos (%) | MFFT (ºC) | pH |

| Polímero estireno-acrílico 1 |

BASF | 50 | 22 | 6.5-8.5 |

| Polímero estireno-acrílico 2 |

Hexion | 50 | 16 | 8 |

| Polímero vinil-veova | Resiquímica | 55 | 15 | 4-5 |

| Polímero acrílico 2 | BASF | 48 | 14 | 7.5-8.5 |

| Polímero acrílico 3 | BASF | 45 | < 3 | 7.5-8.5 |

| Polímero acrílico 1 | Hexion | 48 | 25 | 6.5-8.5 |

Efectividad antiespumante

Para evaluar la efectividad, se toma una muestra de 200ml de la dispersión polimérica en un vaso de precipitados, se añade un 0,2% del antiespumante a ensayar y se inicia un proceso de agitación a 1300 rpm durante 5 minutos. El porcentaje de aire ocluido se calcula mediante la medición de la densidad y la relación entre este valor y la densidad inicial (picnómetro 100ml).

Persistencia del efecto antiespumante

Otro parámetro a tener en consideración es la efectividad del antiespumante a largo plazo, una vez formulado en la pintura. Es muy importante que el antiespumante muestre una efectividad elevada a lo largo del tiempo para garantizar que la pintura presente unas propiedades óptimas durante su vida útil. Es por eso que se han desarrollado ensayos que simulan envejecimientos acelerados, en este caso, con un ensayo a 45ºC durante una semana, en la dosificación del 0,2% de antiespumante en la pintura. Seguidamente, se reproduce el ensayo de efectividad descrito anteriormente.

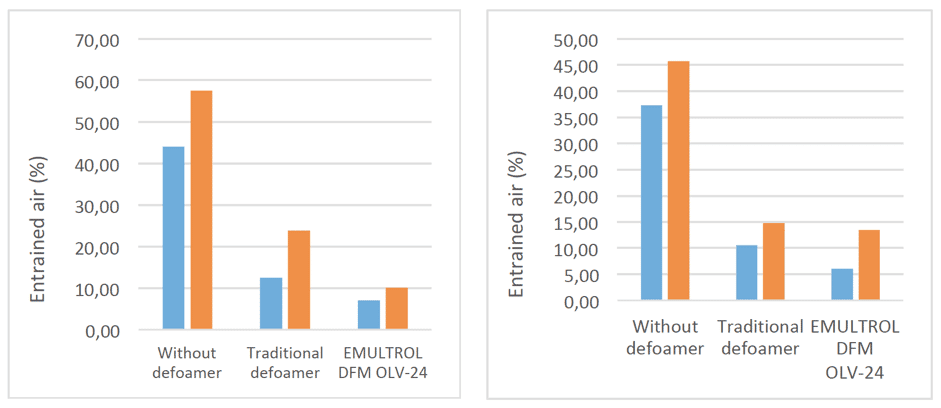

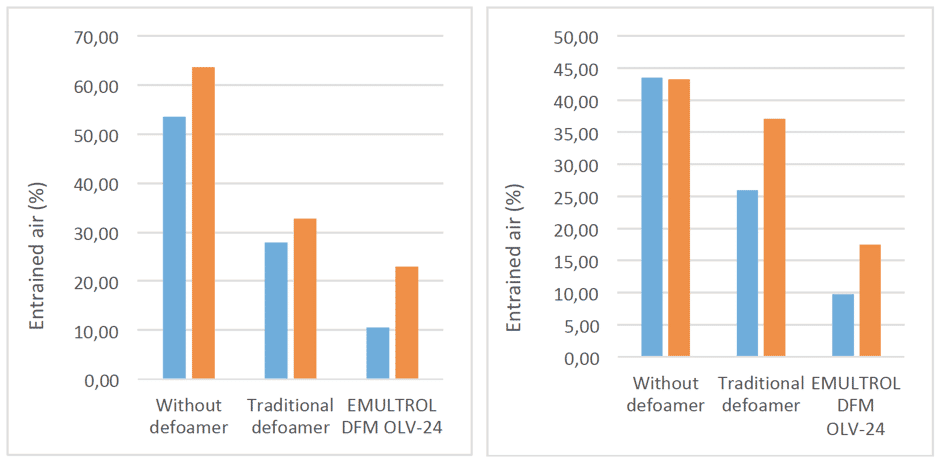

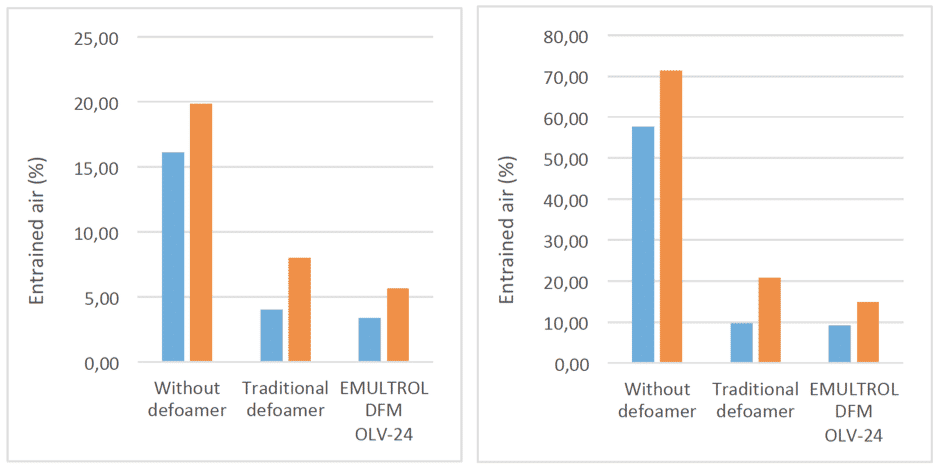

En la figura 1 se detallan los resultados de efectividad y persistencia del efecto antiespumante del nuevo antiespumante EMULTROL DFM OLV-24 en cada uno de los polímeros estudiados. En todos ellos, se ha hecho una comparativa con un antiespumante de referencia para pinturas arquitectónicas, basado en una dispersión de componentes hidrofóbicos en un aceite mineral.

Figura 1. Resultados del ensayo antiespumante con EMULTROL DFM OLV-24 en ensayo comparativo con un antiespumante base aceite mineral tradicional.

a)Polímero acrílico 1 b) Polímero acrílico 2

a)Polímero acrílico 3 b)Polímero estireno-acrílico 1

a)Polímero estireno-acrílico 2 b)Polímero vinil-veova

Azul: Ensayo fresco Naranja: Ensayo envejecido (1 semana a 45 ºC)

Podemos destacar que, en todos los polímeros evaluados, la efectividad del nuevo antiespumante es buena, y presenta también un resultado de efectividad en el ensayo de envejecimiento muy correcto. En algunos casos, la efectividad virtualmente no cambia con el tiempo, con lo que se garantiza un efecto tanto en el momento de la fabricación de la pintura como en su aplicación final.

Destacar también que los ensayos muestran que en la mayoría de polímeros la efectividad del nuevo antiespumante EMULTROL DFM OLV-24 es superior a la que se consigue con el equivalente basado en aceites minerales.

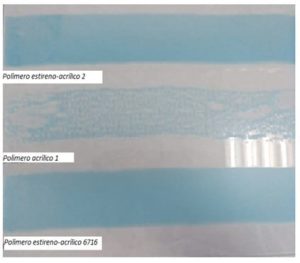

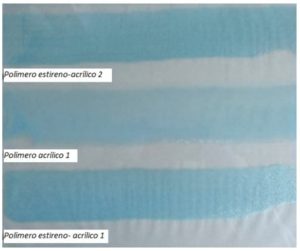

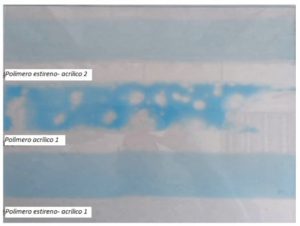

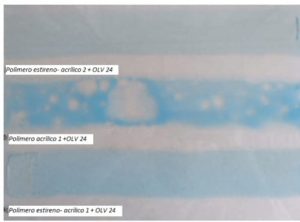

Compatibilidad del antiespumante

Finalmente, se evalúa la compatibilidad de los distintos antiespumantes con las distintas dispersiones poliméricas, para comprobar que además de una buena efectividad tanto inicial como envejecida, el antiespumante no ocasione problemas de humectación tales como ojos de pez, cráteres o piel de naranja que redundarían en una aplicación deficiente de la pintura. Para este fin, se ha ensayado una aplicación de una fina capa de 120 micras en soporte de vidrio. En la figura 2 se detallan resultados de compatibilidad del nuevo antiespumante EMULTROL DFM OLV-24 en 3 de los polímeros estudiados.

Figura 2. Ensayo de humectación del antiespumante EMULTROL DFM OLV-24 en 3 polímeros.

120 micras, sin antiespumante, agitado y 120 micras, sin antiespumante, 24h

Los 3 polímeros presentan una buena humectación en extensión sin agitar. Una vez agitados (1300rpm, 5min), se observa la formación de espuma en los tres. Muy evidente en el caso del polímero acrílico 3.

120 micras, 0.2% DFM OLV-24, agitado y 120 micras, 0.2% DFM OLV-24, 24h

La adición del antiespumante ocasiona incompatibilidad en el polímero acrílico 3 y en una buena compatibilidad en los otros 2. Este efecto se mantiene a las 24h del ensayo.

Este resultado nos indica que es siempre necesario evaluar no solo la efectividad antiespumante, si no también su persistencia y su compatibilidad, ya que en ciertas formulaciones pueden surgir incompatibilidades. Este resultado es conforme y en cierta medida esperado, si consideramos que el antiespumante EMULTROL DFM OLV-24 está formulado con componentes muy hidrofóbicos y se considera un antiespumante apolar, recomendado en dosificaciones iniciales (“grinding”, molturado) y en pinturas de alto PVC.

En cualquier caso, no se ha observado ninguna diferencia significativa en comparación con los resultados que se obtienen utilizando un antiespumante basado en aceites minerales habituales.

CONCLUSIONES

Se pueden formular antiespumantes libres de aceites minerales, con las ventajas que esto supone, demostrando además una excelente eficacia antiespumante, una buena persistencia del efecto en la pintura y sin que se produzcan problemas de compatibilidad en la aplicación final de la pintura distintos a los que se producen con antiespumantes hidrofóbicos habituales.

Estos resultados son válidos para distintos polímeros habituales en el sector de las pinturas arquitectónicas, en concreto aquellas que utilizan dispersiones acrílicas, estireno-acrílicas y vinil-acrílicas.

Es posible sustituir antiespumantes basados en aceites minerales por nuevas alternativas basadas en aceites de origen vegetal, con lo que se consigue dar un paso adelante muy importante para la obtención de pinturas con menores emisiones, sin hidrocarburos, con aditivos biodegradables y con un excelente resultado de aplicación.

En el artículo anterior, pudimos observar cómo conseguir la certificación ecolabel en el sector pinturas, en ésta nueva entrega, se han comparado con los antiespumantes tradicionales base aceite.

En Concentrol trabajamos cada día para mejorar nuestras soluciones químicas, adaptándonos a las tendencias del mercado y a productos medioambientalmente buenos para el planeta. Con éstas dos premisas, innovamos y mejoramos para ofrecer el mejor servicio a los clientes.

Referencias

¹ https://www.epa.gov/ground-level-ozone-pollution/ground-level-ozone-basics

2 Recomendación (UE) 2017/84 de la comisión de 16 de enero de 2017 sobre la vigilancia de hidrocarburos de aceites

minerales en alimentos y en materiales y objetos destinados a entrar en contacto con alimentos

3 https://www.bfr.bund.de/en/questions_and_answers_on_mineral_oil_components_in_food-132254.html

4 DECISIÓN DE LA COMISIÓN de 28 de mayo de 2014 por la que se establecen los criterios

ecológicos para la concesión de la etiqueta ecológica de la UE a las pinturas y barnices de

interior y exterior