La investigación y la especialización son procesos clave en el desarrollo de productos eficaces, seguros y que cumplan con las necesidades del mercado. Tras más de 80 años elaborando soluciones y trabajando codo a codo con nuestros clientes y proveedores, Concentrol se ha convertido en uno de los referentes del sector químico a nivel mundial.

Desde la división de Perfomance Materials, Concentrol elabora soluciones para el sector de la automoción, tales como desmoldeantes para espumas de poliuretano, estabilizantes o surfactantes de silicona para espumas de poliuretano y limpiadores de moldes, entre otros.

A continuación, veremos los materiales más utilizados y el proceso de fabricación para el aislamiento acústico para la automoción o también llamado ‘piezas insonorizantes’, ‘insonorizantes’, o en inglés ‘soundproofing systems’. Además, se hará una breve explicación sobre los desmoldeantes, producto imprescindible para la fabricación de estas piezas, y el resto de las soluciones para este sector.

Los materiales principales que se utilizan para la elaboración del aislamiento acústico para la automoción son los materiales compuestos (composites) y el poliuretano.

Respecto al poliuretano, las piezas se realizan enteras a partir de solamente espuma de poliuretano, o combinadas con otros materiales como el caucho, las fenólicas y el poliespán, entre otros. El tipo de espuma PU más usada es la flexible de alta resiliencia (HR), pero también podemos encontrar la espuma flexible densificada, viscoelástica y proceso R.I.M.

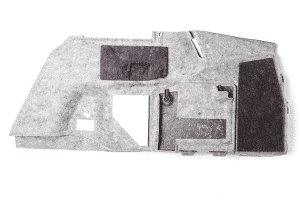

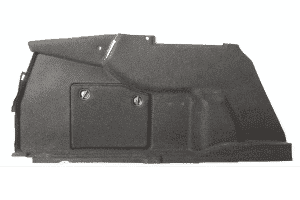

El aislamiento se lleva a cabo gracias a unas “barreras acústicas”, que son piezas moldeadas usadas en el sector automóvil básicamente con la finalidad de aislar acústicamente el habitáculo lo máximo posible.

La espuma de PU presenta un excelente comportamiento debido a que el ruido entra por los poros y se disipa en el interior de la espuma. La capacidad de regular el poro permite absorber el ruido de forma precisa y medible.

Estas piezas, o sistemas de aislamiento acústico, se incorporan al habitáculo del vehículo, el maletero y el motor. Lo más usual es encontrarlas en la parte de debajo del salpicadero, en toda la superficie que hay entre el motor y el habitáculo, para evitar el ruido que produce el motor en su funcionamiento. En los suelos y el maletero también están presentes de forma estratégica, evitando la transmisión del ruido al habitáculo.

Aislamiento acústico con poliuretano

Tipos de materiales

Hay diferentes tipos de materiales que pueden usarse como insonorizantes. Materiales compuestos (composites), como las resinas fenólicas y aglomerados de caucho, así como insertos de poliespán, non woven u otros materiales dentro de las piezas de poliuretano moldeado (PU), entre otros.

Fenólicas

Materiales compuestos

Por su calidad y prestaciones el PU es el más idóneo, y por eso en muchos casos nos encontramos delante de una pieza totalmente a base de poliuretano inyectado y esta misma sobre una manta de EPDM, moqueta o poliuretano R.I.M.

Otro tipo de espuma de curado en frío que podemos encontrar en el mercado es el “flexible densificado”. Como su nombre indica se trata de espuma flexible con más densidad, de forma que la pieza es claramente más dura, con poro interno más pequeño y casi cerrado en superficie. Normalmente se fabrican piezas pequeñas de relleno y/o de protección acústica en la industria del automóvil. Algunos ejemplos son: relleno de la zona de cambio de marchas, rellenos en zonas de pedales, embrague y acelerador, insonorizaciones puntuales de carrocería, etc.

Debido a su mayor densidad la pieza tiende a hincharse dentro del molde, y en el momento de desmoldear puede plantear problemas si el desmoldeante no aporta un plus de deslizamiento. Suelen usarse desmoldeantes base agua grasos, a pesar de que suele trabajarse a bajas temperaturas y moldes bastante hondos, ya que cumplen con el requisito de lubricación de las piezas facilitando su extracción. A diferencia de las piezas grandes, las pequeñas no llevan ningún tipo de material distinto del flexible densificado.

Proceso de fabricación

Para el proceso de fabricación nos centramos en el PU que nos interesa. Siempre se realiza a través de un proceso de moldeado en frío, y para ellos existen dos distinciones:

- Pieza completa de PU

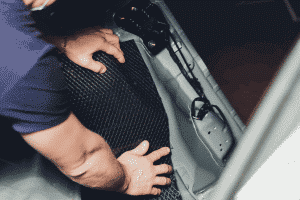

Es el típico proceso de moldeado, aplicación del desmoldeante, inyección de los componentes en molde y después de la curación extracción de la pieza.

- Pieza mixta

Se deposita en el molde una lámina normalmente de caucho (lo usual es precalentarla primero para incrementar su adhesión superficial) y se inyecta el PU encima. Al extraer la pieza una cara es la de caucho (barrera) y la otra de PU (adsorción). Esta parte de “barrera” también puede ser de otros materiales además del caucho, como PU R.I.M. En este caso previamente se moldea la lámina de R.I.M. y después se deposita en otro molde, donde se inyecta encima el PU flexible.

Como hemos comentado antes, se pueden usar insertos en las piezas de PU para mejorar sus propiedades o facilitar el montaje en el interior del vehículo.

Requisitos:

Lo fundamental es obtener la función acústica. Se considera que lo idóneo es que por la parte donde la pieza recibe el ruido sea absorbente, y la cara final, que está en contacto con el habitáculo, sea de barrera. No está totalmente claro, por lo que algunas veces es así y en otras al revés, debiendo trabajar siempre en función de las indicaciones de los clientes.

Soluciones de Concentrol

Concentrol ofrece una amplia gama de desmoldeantes base solvente (clase I, II, III), base agua, cosolventes e híbridos para esta aplicación. Además, disponemos de una gama extensa de surfactantes de silicona, específicamente diseñada para espuma de poliuretano flexible HR, y otros productos auxiliares tales como pastas de refuerzo, colas de contacto, limpiadores de moldes, entre otros.

Desmoldeantes para poliuretano:

Todos los desmoldeantes para el proceso de curado en frío son adecuados:

- Desmoldeantes solventes (clase I, II, III según punto de inflamabilidad).

- Desmoldeantes base agua cosolvente (5 – 20% agua) y base agua (<5% de solvente).

- Desmoldeantes híbridos (50 – 70% de agua).

El know-how de Concentrol consiste en, una vez detectadas las problemáticas y requerimientos específicos de los fabricantes de los insonorizantes de poliuretano, encontrar la mejor solución, que pasa por el diseño de la piel más adecuada a cada necesidad.

Otras de nuestras especialidades en Concentrol son los surfactantes de silicona para todos aquellos fabricantes de estos sistemas acústicos que son auto formuladores. También disponemos de productos complementarios como pastas de refuerzo (base solvente o base agua), adhesivos de contacto (para la reparación de espumas), entre otros.

En Concentrol somos especialistas y referentes globales en soluciones adaptadas al cliente desde la fabricación a medida hasta el soporte que brindamos a las industrias en sus diferentes procesos. Además, desde la división de Performance Materials hemos desarrollado un extenso catálogo de soluciones para el sector de la automoción.

Autores: Jordi Fornells, Rafael Fernández, Ángel Rodríguez y Nikoleta Raykova.