En Concentrol tenemos claro que la investigación y el desarrollo son las bases para idear y engendrar nuevas soluciones. Esto ocurre por tener en cuenta las necesidades de la sociedad y el medio ambiente. Así pues, trabajamos para realizar nuestra actividad respetando al máximo nuestra naturaleza y buscando alternativas sostenibles.

Los agentes desmoldeantes juegan un papel clave en la producción de poliuretano moldeado. Influyen de manera decisiva en el aspecto de las piezas moldeadas, así como en el proceso productivo, teniendo en cuenta la rentabilidad en reparaciones o defectos en el proceso de fabricación.

Sin embargo, cada vez más se da más importancia al factor medioambiental y a la salud de los trabajadores. Por este motivo, los desmoldeantes híbridos deben ser muy tenidos en cuenta: representan una ventaja clara respecto a emisiones de volátiles a la atmósfera y de riesgos para los trabajadores que aplican el producto a diario.

En este artículo se describe un paso más a los conocidos como desmoldeantes híbridos. Se trata de productos que incorporan hasta agua y mitad disolvente como medio de transporte de los ingredientes activos, con una reducción del solvente hasta un total en fórmula del 30%, siendo el contenido en agua el predominante, con las ventajas que ello conlleva.

Los desmoldeantes híbridos representan mejoras en los siguientes términos:

- Menor cantidad de VOC’s emitidos a la atmósfera.

- Menor inflamabilidad, con todo lo que conlleva con la regulación (ATEX), la peligrosidad según el punto de inflamación y aspectos relacionados con el transporte de mercancías y almacenaje.

- Menor carácter nocivo o toxicidad de los indicadores de salud de los disolventes implicados en la formulación de los desmoldeantes.

- Menor impacto final en el medio ambiente.

Desmoldentes híbridos 30%

Caracterización fisico-química

Los desmoldeantes híbridos al 30%, a diferencia de los desmoldeantes base agua, no se tratan de una simple emulsión, entendida en términos termodinámicos como un sistema inestable que ha requerido de una acción externa (agitación) combinada con una acción interna estabilizante de un sistema surfactante para disminuir la tensión interfacial.

Más bien, se tratan de una combinación de dos sistemas (el disolvente con los ingredientes activos y el agua) unidos entre ellos mediante agentes emulsionantes compatibles. Esto da lugar a un producto único y estable, no miscible ni en agua ni en disolvente, a una viscosidad siempre inferior a 40” medidos en Copa Ford nº 4.

De este modo, se garantiza su correcta aplicación mediante equipos aerográficos o air-mix comúnmente usados en las líneas productivas de poliuretano.

Estructura:

- Vehículo: Agua + 30% disolventes.

- Ingredientes activos: Ceras hidrocarbonadas junto con una serie de aditivos. Contenido de 4 al 8%.

- Las ceras deben tener unas temperaturas de fusión/solidificación adecuadas al proceso de desmoldeo en el cual interviene el desmoldeante.

- Los aditivos utilizados deben tener buena solubilidad y/o dispersabilidad en medios solvente. En caso contrario, deberán ser incorporados a la formulación ya emulsionados previamente con un sistema emulsionante similar y compatible iónicamente al del desmoldeante. A su vez es conveniente priorizar la utilización de los que tengan una mayor estabilidad a la hidrólisis, al estar incorporados mayoritariamente en un medio acuoso.

- Emulsionantes: Pueden ser de varios tipos: catiónicos, aniónicos y no iónicos. Su elección dependerá del carácter iónico que se le quiera dar al producto final, así como la compatibilidad entre unos ingredientes y otros dentro del sistema.

Como se ha mencionado anteriormente, una vez se ha formado la emulsión final, esta ya no podrá ser diluida ni con agua ni disolvente, ya que se forma un sistema cerrado estable.

Las ventajas que aportan los disolventes utilizados en este tipo de formulaciones son que contienen menos de 20 ppm de compuestos aromáticos, ausencia de benceno, prácticamente ausencia de olor, baja tensión superficial y una baja conductividad eléctrica.

El proceso de fabricación de estos desmoldeantes híbridos 30% debe llevarse a cabo con unos equipos e instalaciones que permitan obtener una emulsión con un tamaño de partícula adecuado, utilizando además sistemas específicos de dispersión y refinado.

Aplicabilidad a las líneas productivas

En una línea productiva de poliuretano moldeado, en que se esté usando un desmoldeante base solvente, la adaptación para pasar a trabajar con un desmoldeante híbrido 30% es mínima. Solo hay que tener básicamente en cuenta el tiempo de secado, que será algo mayor al habitual, pudiéndose compensar con un incremento del aire de pulverización del equipo de aplicación.

Se recomienda no usar equipos air-less, sino aerográficos o air-mix con boquilla de entre 0’3 mm y 0’5 mm, dependiendo del tamaño y tipo de pieza a desmoldear, y una pulverización de aire entre 2 y 4 bares.

En carruseles circulares también se recomienda poner el punto de aplicación del desmoldeante lo más alejado posible del punto de inyección del poliuretano. Así, se amplía el tiempo de secado, evitando que queden restos de agua, que puedan interferir en la producción.

En cuanto al caudal de producto aplicado, será similar al que si se estuviese trabajando con un desmoldeante base disolvente estándar semi-concentrado.

También, debe considerarse que las instalaciones y tuberías de circulación de producto, portamoldes y utillajes sean de acero inoxidable, para evitar riesgos de oxidación debido a la presencia de agua en el desmoldeante híbrido.

DESMOLDEANTES Y SU RELACIÓN CON LOS VOC’S

Los Compuestos Orgánicos Volátiles (COV) son químicos orgánicos que tienen una alta presión de vapor a temperatura ambiente. Esta presión de vapor está relacionada con el punto de ebullición, cuanto más bajo es, mayor es la cantidad de moléculas que se evaporan de la forma líquida y entran en el aire circundante.

Se consideran uno de los contaminantes más presentes en la atmósfera, ya que son sustancias clave en la formación de ozono en la troposfera, junto con los óxidos de nitrógeno.

En relación con los agentes desmoldeantes, hay algunos COV producidos durante la fabricación de poliuretano (emisiones de chimenea y emisiones directas) y hay varias formas en que pueden reducirse mediante los desmoldeantes. Una de ellas, y la que se discute en el presente artículo, es mediante los desmoldeantes híbridos.

Actualmente, los disolventes utilizados en los agentes desmoldeantes son hidrocarburos alifáticos hidrogenados de distinto rango de destilación, con diferentes puntos de ebullición y de inflamación. Esto incide directamente en su capacidad de evaporación y, por lo tanto, de secado encima del molde.

También tienen incidencia en el rendimiento del desmoldeante encima la superficie del molde, ya que, como vehículo, incluye a los ingredientes activos que serán los responsables últimos del buen desmoldeo de la pieza de poliuretano así como de su correcto acabado superficial.

En el caso de los desmoldeantes híbridos 30% que nos ocupa en este artículo, se utilizan disolventes especialmente refinados, la combinación de los cuales supone un punto de inflamación > 62 °C. Junto con su porcentaje dentro la formulación, permite que el producto no sea peligroso para su transporte, toda una ventaja respecto a los desmoldeantes base solventes conocidos como “clase III”.

Para entender la importancia del cambio de utilización de un desmoldeante base solvente 100% a un desmoldeante híbrido hace falta mencionar la Directiva de Emisiones de Solventes de la UE (SED):

La Directiva de Emisiones de Solventes de la Unión Europea (Directiva 1999/13 / EC del Consejo sobre la limitación de emisiones de compuestos orgánicos volátiles debido al uso de solventes orgánicos en ciertas actividades e instalaciones) establece valores límite de emisión para 20 categorías diferentes de “Instalaciones” usando solventes.

Las instalaciones cuyo consumo de disolventes y emisiones están en todo momento por debajo de los umbrales establecidos en el anexo II A de la DEE solo requieren el registro de sus actividades ante las autoridades nacionales competentes. Otros deben reducir su uso de VOC o reducir sus emisiones de VOC (conocido como un enfoque de “reducción”) manteniendo el contenido de solvente promedio anual de sus productos utilizados por debajo de un techo de porcentaje establecido. También deben controlar e informar sus emisiones.

Reducción de VOC’s en aplicación directa

Para eliminar completamente los VOC’s de emisión directa, la mejor solución es cambiar de un desmoldeante basado en solvente a uno basado en agua.

Aunque esta solución aún no está muy integrada en según qué sectores del poliuretano, hay una tendencia al alza a fabricar con desmoldeantes base agua, especialmente si el consumo es elevado y puede haber tanto un ahorro económico como medioambiental.

Entre las soluciones basadas en solventes y las basadas en agua, hay una opción más que es la conocida como desmoldeantes híbridos.

Los desmoldeantes híbridos clásicos o desmoldeantes CO-SOLVENTES MIX 50:50 son unos productos en que la materia principal, o sea el vehículo de los ingredientes activos, es aproximadamente mitad agua-mitad disolvente.

En términos de funcionalidad y acabado de la pieza desmoldeada, son como un base disolvente, con la desventaja principal de que al menos la mitad de su formulación no contiene VOC’s.

Aun así, es una buena solución intermedia para los fabricantes de poliuretano que actualmente están produciendo sus piezas, ya sea asientos de coche, mobiliario, insonorizantes, calzado, volantes, y otras, con un desmoldeante base solvente y no quieren dar el paso a cambiar completamente a un base agua.

El simple cambio de base solvente a híbrido ya supone una mejoría en ciertos aspectos, tales como reducción de precio, reducción de VOC’s emitidos a la atmósfera y mejor ambiente de trabajo para los operarios en la línea de producción.

Con estos productos se ha dado un paso más y rebajado la cantidad de solvente a 30%, manteniendo la naturaleza del producto, es decir, su carácter híbrido sin convertirlo en un base agua co-solvente.

Esta reducción de más porcentaje de disolvente en la formulación del híbrido aporta las siguientes ventajas:

- Reducción del coste del desmoldeante al haber menos disolvente en formulación, siendo sustituido por agua.

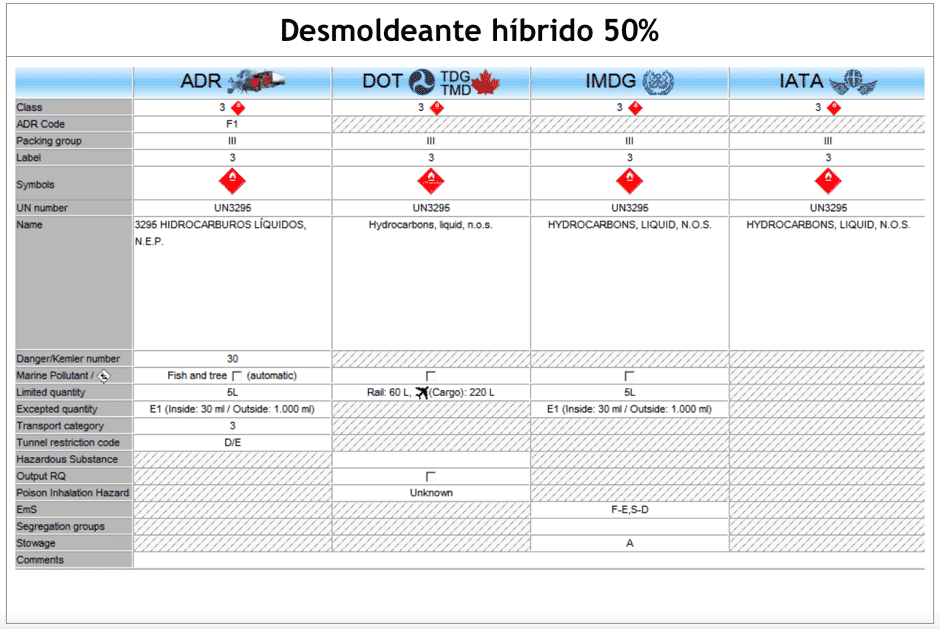

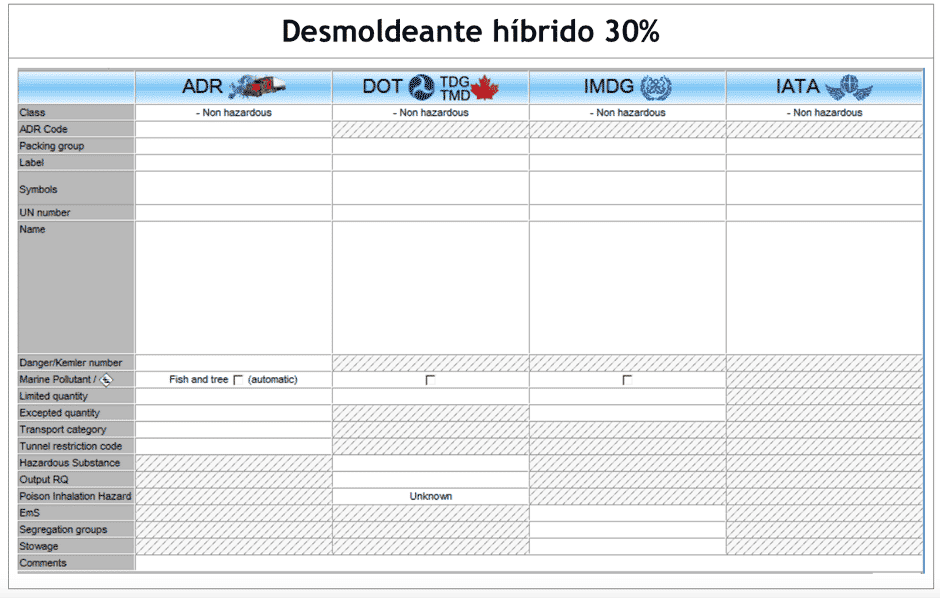

- Se pasa de un Packing Group III por ADR a no presentar ADR.

- Se incrementa el Flash Point a >62ºC.

- Se reduce un 20% extra la emisión de VOC’s a la atmósfera, respecto a un desmoldeante híbrido clásico.

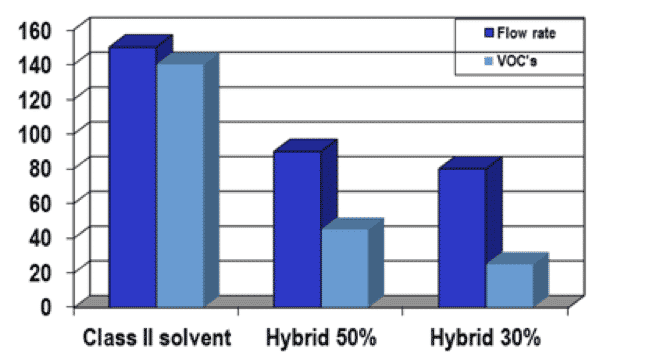

Gráfico comparativo entre un desmoldeante clase II estándar, con un híbrido 50% estándar y el nuevo híbrido 30%:

Respecto a desmoldeantes base agua se mantienen las siguientes ventajas:

- El acabado superficial de la pieza desmoldada es como si fuese conseguido con un desmoldeante base solvente estándar, o sea, tacto seco y suave que permite el adhesivado superficial de napas.

- Poro cerrado o abierto según convenga.

- Más limpieza de los portamoldes y equipos auxiliares, sin obtener el residuo graso que deja el base agua clásico.

Riesgos de inflamabilidad y transporte

Durante el uso de desmoldeantes que lleven parte de disolvente en su formulación la normativa ATEX (Atmósferas explosivas) debe ser considerada.

Aunque para que se forme una atmósfera potencialmente explosiva deba ocurrir la combinación de la mezcla de una substancia inflamable o combustible con una oxidante a una concentración dada y junto con una fuente de ignición, el riesgo se vuelve mucho mayor cuando se trabaja con productos de elevada inflamabilidad en espacios confinados o sin un buen sistema de extracción.

Para evitar tener que instalar equipos ATEX, la única solución es utilizar desmoldeantes 100% base agua.

Es importante considerar que dentro de los desmoldeantes base solventes existen diferentes grados de inflamabilidad (conocidos en el argot del sector como Clase I, Clase II y Clase III). Además, en el caso de los híbridos al 30% se da un paso más hacia los bases agua, disminuyendo aún más la inflamabilidad.

Donde hay un impacto positivo incrementando la “Clase” del disolvente utilizado en los desmoldeantes es en la European Agreement Concerning the International Carriage of Dangerous Goods By Road también conocida como Tansporte ADR.

En los desmoldeante estándar base solvente, pasando de Clase I a Clase II, o de Clase II a Clase III, ya hay un incremento del punto de inflamación, con lo que conlleva menos restricciones en el transporte.

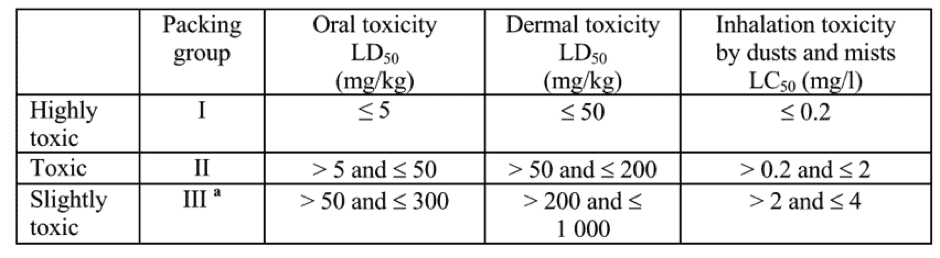

Referente a este punto, existe una clasificación del riesgo que cada material posee durante el transporte que se llama Packing Group.

Sustancias de altos puntos de inflamación, en general, tienen menor presión de vapor que las que son muy inflamables. Y la presión de vapor está directamente relacionada con la volatilidad, que afecta directamente al Packing Group de los productos transportados.

Asimismo, este Packing Group también define el grado de protección que deben tener los embalajes de los productos durante su transporte.

De acuerdo a la volatilidad, las sustancias que contienen disolventes, pueden ser clasificadas en 3 Packing Groups distintos según se observa a continuación:

En general, Packing Groups más elevados significan menos restricciones y un transporte más seguro.

Con los desmoldeantes híbridos al 30%, se pasa de un Grupo III (slightly toxic) de los Híbridos 50:50, a Sin grupo (non-toxic).

Dicho de otra manera, se pasa a tener la misma clasificación por transporte que un desmoldeante base agua.

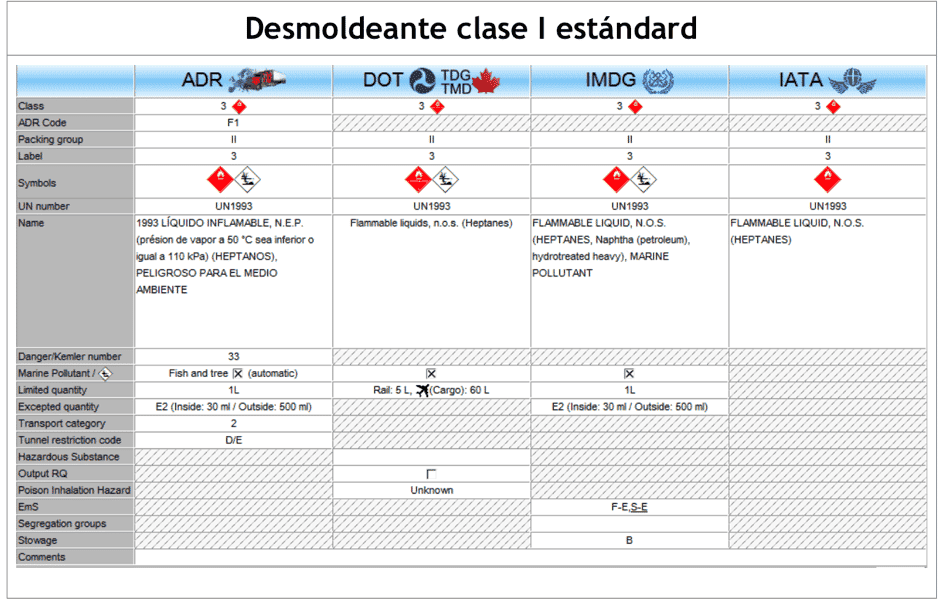

A continuación, mediantes unas tablas adjuntas, se pueden ver las diferencias que hay entre un desmoldeante base solvente estándar clase II, un híbrido al 50% y un híbrido al 30%:

Tabla comparativa de información de seguridad relativa al transporte entre un desmoldeante base solvente estándar clase II, un híbrido 50% y un híbrido 30%:

Ambiente de trabajo

El uso de desmoldeantes base disolvente va asociado con vapores que respiran los operarios y trabajadores que están en la línea productiva, aunque haya buenos sistemas de extracción.

Estos vapores no solo pueden ser molestos, sino que también pueden irritar las vías respiratorias y a elevadas concentraciones, en caso de sistemas de extracción deficitarios, provocar somnolencia, dolores de cabeza, dificultades respiratorias, mareo y confusión.

Los vapores inhalados también a largo término pueden tener implicaciones sobre la salud dependiendo del grado de toxicidad del disolvente en cuestión.

A su vez, estos disolventes cuanto más volátiles, mayor superficie del área de trabajo pueden cubrir, creando riesgos de incendios, sobre todo las sustancias de menor punto de inflamación.

Refiriéndonos a la salud de los trabajadores sale a la palestra la importancia de una reducción de los indicadores TLV y DNEL.

TLV y DNEL

Los TLV se refieren a concentraciones de sustancias que están suspendidas en el aire y representan condiciones bajo las cuales se cree que casi todos los trabajadores pueden estar expuestos repetidamente día tras día sin mostrar efectos adversos para la salud. Debido al hecho de que, en la mayoría de los casos, el agente desmoldeante se aplica por atomización con pistolas pulverizadoras, un factor importante a tener en cuenta.

Al mismo tiempo, relacionado junto con el término TLV, existen los DNEL. Se trata del nivel de exposición a una sustancia por encima del cual los humanos no deben exponerse, midiendo el potencial de la sustancia para causar efectos adversos para la salud.

Este potencial variará dependiendo del patrón de exposición a la sustancia, definiéndose como una combinación de los siguientes elementos:

- Los trabajadores expuestos al producto en su jornada laboral.

- La frecuencia y duración de la exposición, p. exposición única o exposición continua durante ocho horas.

- La ruta de exposición: dérmica, inhalación u oral.

Para cada efecto de salud y cada patrón de exposición relevante, se debe establecer un DNEL.

En el caso de los desmoldeantes híbridos, se produce una reducción del porcentaje de disolvente en su composición que va directamente ligada a una reducción de los TLV’s y DNEL en el mismo porcentaje, con lo que se obtiene una mejora en el ambiente de trabajo de los operarios de línea.

Aunque esta exposición a los vapores producidos por los disolventes de los desmoldeantes puede reducirse mediante el uso de equipo de protección respiratoria, esta opción cada vez es menos preferible y sólo es aceptable donde los sistemas de control y extracción de vapores no pueden proporcionar niveles adecuados de protección de la salud, también como una línea secundaria de defensa o como una medida temporal mientras se instalan dichos sistemas.

La protección respiratoria entonces sólo se usa comúnmente para trabajos de mantenimiento o situaciones de emergencia como derrames. Debe apreciarse también que los equipos de protección respiratoria no siempre pueden brindar una protección completamente efectiva.

Además, pueden existir requisitos legales nacionales que regulen el uso de protección respiratoria, como por ejemplo su tiempo de uso limitado.

Por estos motivos, con el uso de los desmoldeantes híbridos al 30%, esta exposición a los vapores de los disolventes se reduce drásticamente y mediante un doble efecto: por un lado, debido a la reducción de un 60% de disolvente, y, por el otro, el disolvente restante pasa a tener menor volatilidad.

Almacenaje

Esta nueva gama de desmoldeantes híbridos, debido a su porcentaje en disolvente (30%), presenta una clara ventaja respecto desmoldeantes base agua 100% en países de climas fríos, sobre todo en invierno.

Si bien el producto se congela a temperaturas < 0 °C, la cantidad de disolvente que lleva hace de protector del sistema emulsionante, permitiendo que se atempere a 15 °C de manera natural. De este modo, se recuperan todas las propiedades y las características físicas que tenía de antes de su congelación.

Esto no pasa con los bases agua, los cuales, por lo general, resultan dañados después de una congelación, y su rendimiento en el proceso productivo es inferior respecto al desmoldeante antes de congelarse.

Esta propiedad establece una clara ventaja de cara al transporte en países fríos, ya que el transporte se puede realizar de la misma manera que con productos base disolvente, sin que haya necesidad de contratar servicios de transporte atemperados.

Tabla comparativa tipos de desmoldeantes:

| Desmoldeantes base solvente estándar | Desmoldeantes base solvente concentrados (Classe II y III) | Desmoldeantes base agua estándar y co-solventes | Desmoldeantes híbridos estándar | Desmoldeantes híbridos 30% | |

| Ingredientes activos | 1 – 4 % | 6 – 17 % | 5 – 15 % | 4 – 8% | 4 – 8 % |

| Solventes de bajo punto de ebullición 40-160°C | 96 – 99 % | – | 0 – 20 % | – | – |

| Solventes de alto punto de ebullición 140-200°C | – | 83 – 94 % | 0 – 20 % | 50% | 30% |

| VOC’s promedio generados | 95% | 90% | 10% | 50% | 30% |

| Agua | – | – | 80 – 95 % | 40-45% | 66 – 62% |

| Método de aplicación | Air – less | Aerográfico | Aerográfico | Aerográfico | Aerográfico |

| Riesgo de inflamabiliad | Muy elevado | Elevado | Muy bajo – Nulo | Bajo | Muy bajo |

| Packing Group | I | II ó III | – | III | – |

| Transporte (Regulación ADR) | Sí | Sí | No | Sí | No |

El objetivo de este artículo era presentar una tecnología ya disponible en el mercado, que combina los beneficios de los desmoldeantes base agua en términos de reducción de VOC’s y toxicológicos, junto con el buen rendimiento y las facilidades productivas que se obtienen al trabajar con desmoldeantes base disolvente, dando un paso más en la tecnología de los híbridos.

En el ADN de Concentrol está la apuesta para la investigación y el desarrollo de nuevas soluciones. Sabemos que tenemos la misión de elaborar nuevas tecnologías que permitan satisfacer las necesidades de nuestros clientes, al mismo tiempo que se tiene en cuenta el medio ambiente y la salud de los trabajadores. Por este motivo, seguimos trabajando para idear y producir las mejores soluciones para el conjunto de la sociedad.