Los surfactantes de silicona son copolímeros que consisten en una base de silicona (parte apolar) y poliéteres (parte polar), generalmente cadenas de óxido de polietileno (OE) y cadenas de óxido de polipropileno (OP).

Estos surfactantes actúan como depresores de la tensión superficial de un producto, reduciendo las diferencias de presión entre las burbujas de distintos tamaños. Su uso tiene como objetivo mejorar la estabilidad de las burbujas y lograr un tamaño de celda media-pequeña. Teniendo en cuenta esta diferenciación, se pueden distinguir dos grupos de surfactantes: los estabilizadores de espuma y los reguladores de celda.

Los estabilizadores de espuma son surfactantes empleados en formulaciones de PU críticas, es decir, aquellas que, debido a su naturaleza química, tienen muy poca estabilidad. En estos casos, se requiere un surfactante con capacidad estabilizadora que ayude durante el proceso de espumación, cuando los gases se expanden.

Durante la expansión de los gases, existe la posibilidad de que la espuma resultante sea inestable y colapse antes de adquirir una estructura sólida y consistente. En tales situaciones, el surfactante desempeña un papel crucial al estabilizar el proceso de espumación hasta que las paredes celulares se endurecen, evitando así el colapso.

En este artículo, nos enfocaremos en los estabilizantes de silicona para espuma rígida.

Funciones de las formulaciones de estabilizantes de silicona para espuma rígida

Estas gamas de aditivos tienen principalmente tres funciones en el proceso de espuma de poliuretano:

- Estabilización

Las formulaciones rígidas de poliuretano requieren un aditivo que les brinde la estabilidad necesaria, dado que el proceso de espumación es intrínsecamente inestable.

- Regulación del tamaño celular

La estructura celular de la espuma debe tener un tamaño uniforme y una distribución homogénea. Las células se generan en el proceso de mezcla entre el isocianato y el poliol.

- Emulsionante de los componentes de formulación

Las formulaciones rígidas de poliuretano necesitan los requisitos especiales que dan los tensioactivos de silicona para superar la incompatibilidad entre los distintos componentes de la formulación. Su poder emulsionante es necesario para garantizar un buen rendimiento en el proceso de espuma.

Características de los estabilizantes de silicona para espuma rígida

Las formulaciones de Concentrol destacan por sus características apreciadas en la industria. Además de su baja conductividad térmica, que es su principal cualidad, destacan por su capacidad de adherirse a materiales de revestimiento, una excelente resistencia mecánica, resistencia al fuego, histéresis o resiliencia, y otras propiedades.

- Aislamiento térmico

La espuma de poliuretano rígida es uno de los mejores materiales de aislamiento térmico, es decir, tienen capacidad para no conducir el calor a través de sí mismos. Unos valores bajos de lambda (λ) significan que la espuma tiene un mayor poder aislante y, a priori, una mejor espuma.

Este valor es muy solicitado por los clientes que producen espuma rígida para paneles aislantes o para espuma rígida de proyección, por lo que se utiliza en un amplio campo de aplicaciones como en electrodomésticos o la construcción, entre otros.

- Estabilidad dimensional

Cuando una espuma crece, las pequeñas burbujas de CO₂ que se producen y que actúan como agente espumante se mantienen en el interior de la espuma rígida. Sin embargo, la velocidad de crecimiento en ambas direcciones (horizontal y vertical) puede ser diferente, produciendo que las burbujas de gas no sean totalmente redondas, sino ovaladas.

La fuerza necesaria para deformar una espuma en dirección es comprimirla, es decir, la fuerza de compresión (FtC, Force to Crush) en una dirección y otra puede variar. Mediante la división entre el FtC de una pieza cortada horizontalmente y el FtC de una pieza cortada verticalmente se puede obtener la estabilidad dimensional. Cuando el valor de la estabilidad dimensional es más cercano a 1 significa que la espuma ha crecido por igual en todas las direcciones, lo que resulta en una espuma de mejor calidad.

Es importante tener en cuenta que estas dos características tienden a mejorar de manera inversamente proporcional. En otras palabras, cuando se busca mejorar la conductividad térmica, es necesario aceptar un compromiso en cuanto a la estabilidad dimensional, y viceversa.

- Resistencia al fuego

Se refiere a la capacidad de un material para resistir la combustión. Existen varias metodologías para evaluar esta propiedad, pero en el caso de la espuma de PU rígida, el método más comúnmente utilizado es el estándar alemán DIN 4102 (B1), también conocido como el ensayo TEST B2.

Durante este ensayo, se coloca una muestra de dimensiones específicas en un soporte suspendido verticalmente dentro de un armario de pruebas. Luego, se aplica una llama de 20 mm de altura, tanto en la superficie como en el borde de la espuma. Este proceso se repite con 5 muestras en total, y se evalúa la producción de gotitas inflamables mediante un papel de filtro colocado debajo de cada ejemplar durante las pruebas. La clasificación B2 se otorga si la punta de la llama no alcanza una línea de referencia marcada en la espuma en un lapso de 20 segundos.

Estas espumas rígidas suelen tener densidades que oscilan entre 30 y 40 kg/m³, y generalmente se fabrican usando un agente espumante físico. En consecuencia, el surfactante seleccionado debe poseer no solo propiedades reguladoras y estabilizadoras de las celdas de la espuma, sino también habilidades emulsionantes para asegurar una mezcla efectiva con el sistema de poliuretano empleado y el agente espumante físico seleccionado.

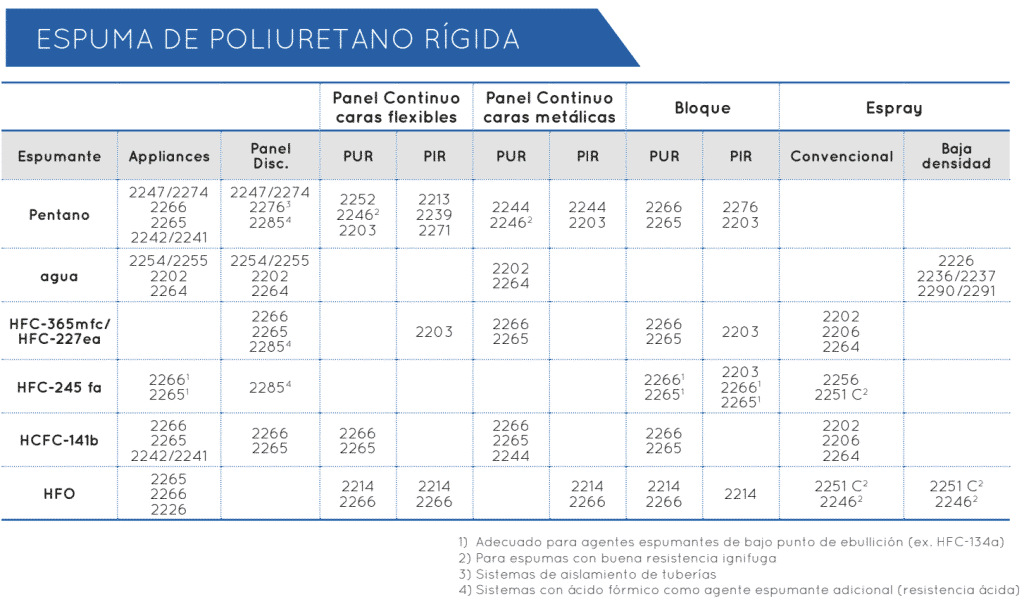

Las referencias de Concentrol

Los estabilizantes de silicona para espumas rígidas de poliuretano ofrecidos por Concentrol se encuentran mayoritariamente en la línea STB PU-22XX. A continuación, el detalle de cada una de las formulaciones:

Concentrol cuenta con un equipo de profesionales que está siempre disponible para atender las necesidades de los clientes y brindar asesoramiento para elegir la formulación más adecuada.