La División de Food Processing Aids de Concentrol tiene la misión de ofrecer soluciones químicas para la conservación, protección, elaboración y acabado de productos alimentarios. Precisamente, uno de los sectores en los que Concentrol trabaja más es el del queso. Elaboramos recubrimientos esenciales en su fabricación, hecho que nos aporta un valor añadido a nivel mundial en el sector quesero.

Fabricación de quesos: conceptos básicos

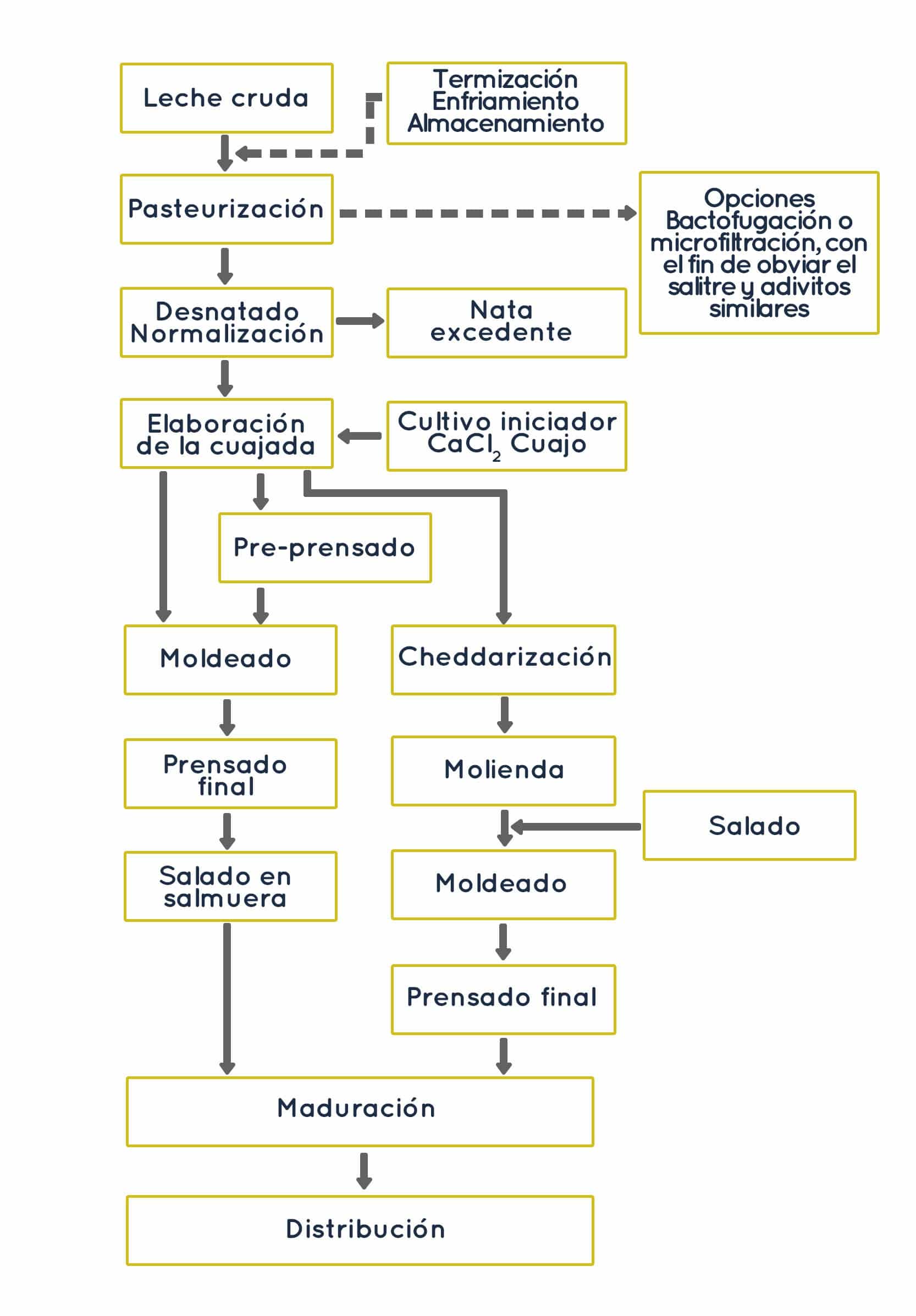

El queso es un alimento que se obtiene por maduración de la cuajada de la leche, una vez se ha eliminado el suero en un proceso de prensado. La fabricación del queso consta de distintas etapas, siendo en la fase de la maduración donde Concentrol puede aportar sus conocimientos, propuestas y productos:

1. El primer paso en la fabricación de quesos se basa en el tratamiento de la leche, que a su vez consta de distintas etapas:

1.1. Recepción de la leche como materia prima.

1.1.1.– Higienización de la leche separando posibles partículas sólidas como impurezas.

1.1.2.- Homogeneización con centrifugadoras o similares para garantizar unos parámetros de grasa concretos. La ausencia de este proceso daría lugar a la fabricación con leche denominada “entera”.

1.1.3.- Enfriamiento de la leche a 3-4 grados para su conservación.

1.1.4.- Tratamientos térmicos de la leche. Pasteurización, llevando la leche a unos 70-80 grados, de 15 a 40 segundos para la eliminación de microbios patógenos. No realizar esta operación supone trabajar con leche cruda (*). Posteriormente devolver la leche a temperaturas de conservación.

(*) Utilizar leche cruda es recomendable para quesos de larga curación (por encima de 60 días) pues el proceso elimina generalmente los microorganismos patógenos y se mantienen aquellos que dotan de carácter al queso y son seguros desde el punto de vista sanitario para su consumo.

1.2 Llenado de las cubas con leche pasteurizada o cruda y coagulación.

1.2.1.- Aumentar en la cuba la temperatura a unos 25-30 grados y añadir bacterias lácteas y fermentos que se transformaran en sabores y aromas que se desarrollan durante la maduración.

1.2.2.– Coagulación por adición de cuajo. A continuación, se añaden cuajos que transforman la leche en queso, ya que la caseína (proteína principal de la leche) se coagula concentrando gran parte de la grasa de la leche y otros componentes sólidos. Hay cuajos animales (procedentes de estómagos de rumiantes), microbianos o vegetales (de algunas plantas tipo flor del cardo).

1.2.3.– Coagulación por acidificación de la leche. Si se deja bajar la temperatura, la acidez del medio sube hasta que se crea la mal llamada “leche cortada”. En este proceso se utilizan enzimas, acidificación del medio (ácido láctico), cuajos naturales (quimosina-pepsina animal), cuajo microbiano (enzimas proteolíticas producidas por microorganismos) o cuajo vegetal (flor de cardo). Todos ellos tienen como misión coagular la caseína de la leche.

1.3. Corte.

Una vez cuajada la leche se procede a realizar cortes mediante cuchillas o “liras”. El corte será mayor o menor en dependencia de la cantidad de suero que se quiera eliminar (más corte, más suero). Se retira el suero sobrante.

1.4. Calentamiento.

La pasta cortada y desuerada se calienta a temperaturas de entre 30 y 50 grados agitándola constantemente para que los granos creados en el corte no se vuelvan a unir. Cuanto más suba la temperatura más suero se volverá a generar.

1.5. Prensado.

Tras el calentamiento se procede al llenado de moldes que posteriormente serán sometidos o no a presión para la eliminación final de más suero que permite la adaptación de formas del molde. En el caso de la presión ejercida hablamos de quesos de pasta prensada o no. En este punto, si el cuajo llega con mucho suero los granos se funden entre sí de forma homogénea. Si el cuajo llega más “seco” el corte del queso proporcionará algunos agujeros (que serán el inicio de su creación por el desarrollo en su interior de gasificantes carbónicos al intentar liberarse el aire, detectables en algunos manchegos, generalmente considerados de “pasta prensada”, así como en quesos tipo Emmental o Gruyére, de pasta “no prensada”. En estos últimos también se forma en estos agujeros por la presencia de bacterias lácticas añadidas para provocar este efecto).

2. Seguidamente, llega el turno del baño de salmuera. Una vez el queso sale de la prensa y ya se encuentra desmoldeado, es introducido en un baño de agua y sal durante un tiempo determinado. La concentración de sal y el tiempo de inmersión dependen según qué tipo de queso se quiere obtener.

3. En tercer lugar, se encuentra el escurrido del agua de salmuera. Una vez transcurrido el tiempo necesario en el baño de salmuera, el queso se saca del baño y empieza el proceso de secado. Previamente, se debe ya haber eliminado el exceso de salmuera (agua con sal) que el queso ha absorbido. Para ello, existen dos métodos:

- Oreado del queso. Se trata del método tradicional. Consistente en dejar el queso en unas rejillas que permitan la exudación de la salmuera. Este proceso normalmente se desarrolla entre 1 y 3 días desde el momento en el que el queso se ha sacado de la salmuera. Durante este procedimiento, los volteos del queso facilitan el secado y la exudación de la mayor parte de salmuera.

- Sopladores de aire. Es el método industrial por defecto. Sustituye el proceso de oreado en instalaciones industriales en beneficio de la optimización del tiempo de fabricación. A la salida de la salmuera, el queso pasa por debajo de unos sopladores de aire seco, que eliminan una parte sustancial de la salmuera, sobre todo la cantidad superficial. La salmuera que no queda eliminada (la que se encuentra en el interior del queso) lo irá haciendo paulatinamente durante el proceso de secado, tras el recubrimiento del queso.

4. El siguiente paso en la cadena de fabricación del queso es el tratamiento con recubrimiento protector. Para evitar el crecimiento indeseado de mohos y levaduras y minimizar también la pérdida de agua del queso (pérdida de peso), se aplican recubrimientos externos protectores a los quesos. Existen diferentes tipos de recubrimientos (plásticos, basados en gomas o celulosas o basados en otros agentes filmógenos), que se aplican de distintas formas (aplicación por baño de inmersión, aplicación por pintado a espray, aplicación con máquina de cepillos o aplicación manual).

- Aplicación de recubrimiento por inmersión o semi-inmersión. Consiste en un baño de un volumen determinado o en un baño con una cortina de recubrimiento que cae encima de los quesos que se encuentran flotando. Este tipo de aplicación se utiliza sobre todo para el tratamiento inicial del queso tras la salida de la salmuera. El recubrimiento que se utiliza es de baja viscosidad, con un extracto seco bajo y una elevada cantidad de conservantes.

- Aplicación por cabina de pintado (espray). Se trata de un tratamiento con un recubrimiento de viscosidad intermedia y un elevado porcentaje de extracto seco, para así favorecer un secado rápido. Normalmente el queso, una vez tratado, se somete a un secado mediante túneles de aire seco y caliente.

Existen distintos equipos industriales para este tipo de aplicación, que se utiliza de forma general en el tratamiento final del queso, después del proceso de maduración. En muchos casos, este tratamiento final es con una pintura coloreada que contiene también conservantes.

- Aplicación por máquina de cepillos. Se basa en el tratamiento del recubrimiento, con un equipo automático compuesto por unos cepillos impregnados con recubrimiento, para que cubran de forma automática la superficie del queso. Estos tratamientos se utilizan de forma general en quesos sin cincho, es decir, de corteza lisa, ya que habitualmente se aplican de forma consecutiva durante todo el proceso de maduración. Por ello, es habitual aplicar entre 5 y 15 capas de recubrimiento en función del tiempo de maduración. Los recubrimientos utilizados son de viscosidad intermedia (unos 3000-5000 cps) y de elevado extracto seco para favorecer el secado de la pintura una vez aplicada. Debido a que se aplican muchas capas, la cantidad de conservantes utilizada es baja. En muchos casos, estos recubrimientos presentan coloración, siendo el tono amarillo anaranjado el más habitual.

- Aplicación manual del recubrimiento. En queserías pequeñas y en el tratamiento de pequeñas cantidades de queso se utilizan tratamientos manuales consistentes en la utilización de cepillos, esponjas o pinceles para recubrir externamente el queso. Los recubrimientos utilizados son de elevada viscosidad (>10000cps) y de elevado extracto seco, y pueden ser incoloros o coloreados. Las cantidades de conservantes son variables en función del número de tratamientos a los que se somete el queso en su proceso de maduración.

5. Una vez aplicado el recubrimiento, el sabor, olor y la textura de un queso depende del proceso de maduración y curación. Esta fase consiste en un secado lento del queso con una pérdida de agua controlada, donde el queso evoluciona en distintos estadios. Un ejemplo lo podemos encontrar en las curaciones que se encuentran en España y que, de forma resumida, constan de 4 estadios:

- Queso fresco (<5 días)

- Queso tierno (entre 5 y 30 días)

- Queso semi (entre 30 días y 60 días)

- Queso curado, duro o viejo (>60 días)

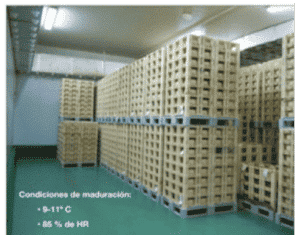

Existen muchas otras opciones en función del tipo de queso, de su tamaño y del país donde se fabrica. Una de las características más importantes a controlar durante el proceso de maduración del queso son la temperatura y la humedad de las cámaras de curación. También la circulación del aire tiene un papel muy importante, ya que tiene una incidencia destacada en el crecimiento de mohos y levaduras. Una maduración homogénea del queso se consigue con volteos sucesivo y con una cobertura con recubrimientos, para permitir una evaporación más lenta y controlada del agua durante el proceso de curación del queso.

Durante este proceso de curación, de forma natural se producen fenómenos de crecimiento de moho si no se utilizan recubrimientos con conservantes. Aunque evitar del todo el crecimiento de moho es una tarea complicada —los conservantes permitidos por las normativas sanitarias son limitados—, en la mayoría de las queserías se busca evitar su proliferación. Este reto es la principal demanda del sector quesero y sobre él se ha desarrollado el trabajo de investigación de Concentrol.

6. Por último, es el turno del pintado final. Antes de la comercialización de los quesos, en muchos casos se les aplica una cobertura coloreada final. Este último tratamiento tiene como finalidad evitar el crecimiento de mohos y levaduras una vez el queso se ha vendido. Asimismo, esta cobertura coloreada ofrece un acabado final distintivo de cada fabricante y evita problemas por roces y golpes en la corteza de los quesos.

Actualmente, los quesos se venden envasados al vacío o bien en sistema de atmósfera protectora, con la finalidad de minimizar el posible crecimiento de moho. No obstante, existe un porcentaje importante de queso que se vende envasado en cajas de cartón. Precisamente, es en este último caso donde cobra mayor importancia la aplicación final con una pintura que contenga conservantes.

Desde Concentrol apostamos día a día por la investigación de nuevas soluciones químicas que permitan cubrir las necesidades de la población. Esta vez, queremos mostrar el trabajo de nuestros expertos a la hora de confeccionar soluciones en recubrimientos de quesos, a través de cuatro estudios realizados desde Concentrol. Más adelante, vamos a hablar de los tipos de recubrimientos y los conservantes utilizados.