Concentrol es una empresa de soluciones químicas con el objetivo de proporcionar referencias para agilizar los procesos de producción de profesionales que trabajan en diversos sectores.

Los desmoldantes que ofrece Concentrol han sido desarrollados después de años de investigación y experiencia adquirida en sectores como el automóvil, el calzado, el mobiliario, la construcción y otros.

Las piezas de poliuretano moldeadas son esenciales en la gran mayoría de los sectores mencionados anteriormente, y su uso está en constante expansión. Estos componentes desempeñan un papel fundamental en la producción de materiales poliméricos avanzados. Las diferentes aplicaciones se pueden agrupar según el tipo de espuma y el tipo de proceso, dando lugar a las siguientes divisiones: espuma flexible de curado en caliente; espuma flexible de curado en frío; espuma flexible, rígida y semirrígida de piel integral; espuma rígida, semirrígida y R.I.M; y elastómeros.

En el siguiente Research Blog explicaremos qué son y qué características tienen los desmoldantes de espuma rígida de poliuretano, centrándonos especialmente en dos sectores clave: el de aislamiento y el automóvil.

Desmoldantes para espuma rígida: ¿Para qué sirven?

Los desmoldantes de espuma rígida de poliuretano son agentes químicos diseñados para facilitar el proceso de desmoldeo durante la fabricación de espumas rígidas. Estas espumas, conocidas por sus propiedades aislantes excepcionales, se utilizan en una amplia gama de aplicaciones, desde la construcción hasta la fabricación de componentes para la industria de los automóviles.

En el sector del aislamiento, donde la eficiencia energética y la sostenibilidad son fundamentales, los desmoldantes de espuma rígida tienen un papel crucial. Facilitan el desmoldeo suave y preciso de las espumas de poliuretano, permitiendo la creación de productos aislantes altamente eficientes. Desde paneles hasta sistemas de aislamiento térmico, estos desmoldantes contribuyen a la creación de estructuras más eficientes energéticamente, mejorando la calidad de vida y reduciendo la huella ambiental.

En el sector del automóvil, donde la búsqueda constante de componentes más ligeros y resistentes es una prioridad, los desmoldantes de espuma rígida también juegan un papel esencial. Al facilitar la producción de piezas estructurales y aislantes, estos compuestos contribuyen a la creación de vehículos más eficientes en términos de peso y rendimiento. Desde asientos hasta paneles interiores, la aplicación de desmoldantes en la fabricación de componentes automotrices impulsa la innovación y la sostenibilidad en la industria.

Tipos de desmoldantes para poliuretano rígido

El poliuretano rígido es un material con una gran función como aislante térmico. Su baja conductividad térmica se debe a su estructura celular cerrada, una característica que permite el ahorro de energía a través del aislamiento térmico. Existen diferentes desmoldantes para poliuretano rígido, que son:

- Desmoldante para poliuretano rígido con base de disolvente

- Desmoldante para poliuretano rígido con base de agua

- Desmoldante para poliuretano rígido con base de agua concentrado para diluir

- Desmoldante para poliuretano rígido con base de disolvente concentrado para diluir

- Desmoldante para poliuretano rígido en pasta con base de disolvente

Las piezas obtenidas mediante el desmoldeo con espuma rígida son principalmente paneles aislantes de producción continua y discontinua, así como partes de aislamiento para automóviles y partes decorativas externas como spoilers. También se pueden crear otras piezas de imitación de madera para decoración o muebles.

Los moldes que dan lugar a estas piezas pueden ser de aluminio, madera, acero inoxidable o resina epoxi. En instalaciones de desmoldeo de espuma, para sectores como automoción o mobiliario, suelen utilizar moldes de acero y/o aluminio, mientras que en países o sectores con tecnología limitada o con estándares de aceptación y calidad más relajados, se pueden utilizar materiales como resina epoxi y madera. Es importante tener en cuenta que, en la producción de espuma rígida desmoldeada con producto a base de agua o híbrido, si la solución entra en contacto con superficies férricas, pueden aparecer signos de oxidación a corto o medio plazo.

Instalaciones industriales que utilizan espuma rígida

Las instalaciones que utilizan este tipo de espuma suelen ser carruseles para piezas pequeñas, moldes estáticos o sistemas de producción en continuo tipo slabstock.

Paneles sándwich de aislamiento:

Los paneles sándwich están formados por un núcleo aislante de espuma rígida de poliuretano o poliisocianurato (PUR-PIR) adherido a dos paramentos que suelen ser metálicos, y las capas metálicas son generalmente de acero o aluminio.

Durante el proceso de fabricación, se preparan las capas de cobertura perfilándolas según la forma inicial deseada. Una vez conformadas según requiera cada tipo de panel, se transportan hacia la prensa, y allí el cabezal mezclador inyecta los componentes necesarios con una dosificación predeterminada, formando la espuma en fase líquida. Su reacción química hace que la espuma crezca, adhiriéndose a las dos capas de cobertura, la inferior y la superior. Con la aplicación de calor y presión durante un tiempo determinado hasta la curación, obtenemos lo que se conoce como estabilidad dimensional del núcleo.

El desmoldante se aplica previamente a los laterales de la prensa, donde habrá el contacto directo entre la espuma rígida y el molde.

Aplicaciones de los paneles sándwich PUR/PIR:

El campo de aplicación de los paneles sándwich PUR-PIR es muy similar, ya que se puede aplicar a fachadas, cubiertas, falsos techos, particiones interiores y cámaras frigoríficas. En concreto, sirven para:

- Aislamiento térmico para la construcción de camiones frigoríficos.

- Aislamiento térmico de suelos de cámaras frigoríficas y de túneles de congelación.

- Aislamiento térmico en paneles sándwich con chapa metálica, poliéster, madera, fibrocemento, etc.

- Intervalo de temperatura de trabajo: temperaturas por debajo de 0 °C hasta 80 °C.

- Soporte para tuberías y bombas, mecanizado en forma de medias conchas.

- Naves industriales, aeropuertos, edificios de administración, casetas y casas prefabricadas, hoteles, vestíbulos de exposición y recintos feriales, laboratorios, salas blancas y quirófanos, salas de pintura, centrales eléctricas, plantas de reciclaje y plantas incineradoras de residuos, polideportivos, grandes superficies comerciales, cubiertas y fachadas de viviendas, salas de conservación, salas de proceso, etc.

Ventajas y desventajas del uso de espuma rígida

Con el uso de espuma rígida se obtienen piezas con un acabado seco y una superficie que puede ir desde poros cerrados hasta completamente abiertos. La pieza final también puede tener diferentes densidades, dependiendo del propósito y el proceso del cliente.

Los principales beneficios del uso de espuma rígida son:

- Propiedades de absorción acústica: Ayuda a poner fin a los ruidos molestos tanto exteriores como interiores. El poliuretano es un excelente aislante acústico.

- Eliminación de humedad: Con el poliuretano rígido se logra un aislamiento continuo en la zona a rehabilitar. Gracias a sus características impermeables, la espuma de poliuretano es capaz de evitar que la humedad entre y, al mismo tiempo, permite la respiración a escala microscópica, evitando la acumulación de microorganismos y hongos.

- Capa de sellado: El poliuretano crea una capa de sellado que evita fisuras y posibles fugas de aire o agua.

- Rendimiento térmico y estructura celular: Con el poliuretano se obtiene un máximo aislamiento con el mínimo grosor, gracias a su rendimiento térmico y estructura celular.

El uso de espuma rigida tambien supone una serie de dificultades:

- Las temperaturas del molde pueden ser muy bajas.

- Piezas grandes o con cavidades que son rígidas para desmoldar.

- El proceso posterior de limpieza y pintado no debe verse excesivamente afectado por el desmoldeante, o puede ser incluso necesario que las piezas desmoldeadas se puedan pintar sin desengrasar. En algunos casos es necesario trabajar con desmoldeantes libres de silicona para evitar su antiadherencia y efecto contaminante, ya que con poca cantidad es suficiente para ocasionar problemas de pintado, defectos de humectación y de sujeción de la pintura en superficie. Hay varios procedimientos para asegurar el pintado y la alta adhesión, pero en este sector lo más común es que se procede a un pulido mecánico antes del pintado.

Sistemas de aplicación

Los sistemas de aplicación dependerán del tipo de productos que se utilicen:

- Los productos que pueden clasificarse como clase 1, o sea, ready to use y con punto de inflamación inferior a 21°C, pueden aplicarse sin problemas con equipo air-less, ya que no necesitan ayuda de aire para el secado del filme sobre el molde.

- Los productos clase 2 tienen un secado más lento y, por tanto, es aconsejable e imprescindible el uso de equipos de secado de 1 a 1,5 minutos, con el molde entre 50 y 70 °C.

Los tamaños de los filtros a utilizar vienen acondicionados por el tamaño de las piezas a desmoldar y por el tiempo de que se dispone para aplicar el desmoldeante a todos los rincones del molde. Por lo general, podemos hablar de tamaños de 0,5 mm para piezas estándar, y de 1,2 a 1,5 en piezas grandes.

En cuanto al uso de equipos aerográficos o air-mix, cabe decir que resultan los equipos aerográficos resultan cómodos de usar, especialmente las pistolas de la marca Shütze, de pequeño tamaño y peso ligero. Éstas disponen de presión de producto y presión de aire, con el que se regula la pulverización.

Las air-mix resultan más eficaces en aplicación de desmoldeante robotizada, donde se necesitan más posibilidades de movimientos y formas del abanico para llegar a todo el molde, sin una compleja programación de recorrido. Éstas disponen de más de una salida de aire adicional, que ayuda a regular la forma tridimensional del abanico hasta pulverización con forma cónica.

El aplicador air-less sólo dispone de una presión de aire para impulsar el producto, y con ayuda de la forma y dimensiones del filtro, es necesario encontrar el abanico que resulte mejor. No ayuda nada al secado, por lo que en muchas de las aplicaciones no es útil.

Limpieza de los moldes

Después del desmoldado de las piezas, se llevarán a cabo otros procesos como la pintura, con el cual se suele pulir la pieza para eliminar cualquier residuo anterior del desmoldante.

La limpieza de los moldes dependerá del residuo que quede en el molde después de los ciclos de trabajo, variando según el tipo de piezas de poliuretano que se modelen, sistema de PUR y tipo de desmoldante. Sin embargo, es importante tener en cuenta que la interacción con los componentes siempre está presente, ya sea en mayor o menor grado.

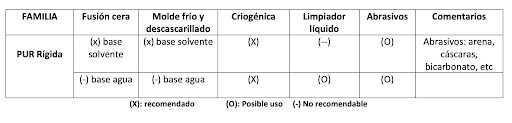

Solo los desmoldantes que dejan residuo blando se pueden limpiar con productos líquidos, y los demás, como se puede ver en el esquema siguiente, admiten variaciones según cada cadena y cliente.

Fusión de Cera: La cera se funde sobre el molde mediante temperatura y se le aplica más luz de infrarrojos como refuerzo o un soplador. Una vez que está fundida, se elimina con un trapo limpio, repitiendo si es necesario.

Molde frio y descascarillado: El molde se deja enfriar a temperatura ambiente. Dado que la cera es dura, tiende a romperse con la ayuda de una rasqueta, y toda la capa se puede quitar.

Criogénica: Se impregna el molde con gel seco como abrasivo, obteniendo un molde nuevo. Antes de espumar, es necesario aplicar varias capas de desmoldante o pasta de refuerzo. Este sistema es especialmente necesario con desmoldantes a base de agua, ya que junto con los restos de cera y la materia activa del desmoldante, se acumulan poliureas resultantes de la interacción de restos de agua no evaporada con el isocianato, lo que conduce a un material infusible. El sistema criogénico se basa en la proyección de hielo seco (dióxido de carbono) sobre la superficie de los moldes mediante aire comprimido a alta presión. La proyección de estos pellets, que también podrían ser de cáscaras de nueces u otros similares, provoca un contraste térmico que, junto con el impacto de la proyección, hace que el residuo de la superficie salte. Después del impacto, estos pellets de hielo seco subliman pasando a un estado gaseoso y, junto con la corriente de aire provocada, convierten la suciedad en macropartículas.

Limpiador: Solo para residuos blandos como ceras, resinas, aceites o siliconas, entre otros.

Abrasivos: Es un sistema similar al criogénico, aunque menos agresivo. En este caso, en lugar de hielo seco, se utiliza arena, cáscara de nuez o bicarbonato, entre otros.

Las mejores referencias de Concentrol

La gama CONCENTROL® proporciona soluciones específicas y eficientes para todo tipo de panel de poliuretano, incluyendo aquellos cada vez más exigentes en cuanto al acabado superficial, la alta productividad, el coste, la limpieza del molde, la fácil aplicación y la protección del entorno de trabajo y del medio ambiente.

La gama de productos es muy amplia, con desmoldantes a base de solventes y a base de agua, concentrados y concentrados para diluir. Además, se pueden diseñar soluciones personalizadas según las necesidades del cliente.

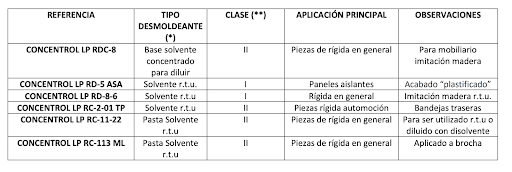

A continuación, se presenta una tabla con el nombre de la referencia y sus características principales, así como la aplicación:

Nuevos desarrollos

El departamento de I+D de Concentrol está estudiando lanzar al mercado dos productos nuevos, que son:

- CONCENTROL LX RP-3-01: Pasta desmoldante de alto rendimiento. Se trata de un producto en pasta, listo para uso o para ser diluido con hidrocarburos alifáticos desde 1:1 hasta 1:4. El acabado de la pieza es ligeramente grasoso y tiene una excelente capacidad de desmoldeo, incluso en zonas difíciles. Se aplica mediante pincel o escobeta, y con una sola aplicación puede proporcionar de 3 a 6 desmoldes.

- CONCENTROL LP PFA-132 V: Pasta base agua para rígida en general. Se puede usar a una temperatura de trabajo entre 45 y 65 °C. La aplicación es mediante pincel y sirve como refuerzo de los desmoldantes base agua en zonas difíciles.

Productos aditivos complementarios

Concentrol también ofrece una serie de referencias de aditivos que pueden ser complementarios a estos procesos, que son:

- ADITIVO CTDC: Endurecedor de espuma que mejora el desmoldeo.

- ADITIVO ESFCJ: Formador de película superficial de la espuma que ayuda a cerrar los poros y previene colapsos superficiales.

- ADITIVO-14: Formador de película superficial de la espuma menos activo que aporta cierto efecto lubricante a la pieza al desmoldarla.

- ADITIVO NK: Endurecedor de espuma de base agua para mejorar el desmoldeo.

- ADITIVO NK-2: Endurecedor de espuma de base agua y libre de DBTDL para mejorar el desmoldeo.

- ADITIVO ESFW: Formador de película superficial de la espuma de base agua que cierra los poros y previene colapsos superficiales.

Concentrol puede suministrar productos a todos los sectores con desmoldantes base solvente tradicionales, concentrados, concentrados para diluir, híbridos y base agua. La gama de desmoldantes de Concentrol es muy amplia y está en constante desarrollo, lo que nos mantiene a la vanguardia de los desafíos actuales marcados por el sector industrial.

Después de más de 75 años de trabajo en el sector, en Concentrol tenemos el objetivo de innovar con la química para tener un impacto positivo en la sociedad y en el planeta. Como líderes en el sector de las soluciones químicas, desarrollamos un papel fundamental en la evolución y mejora continua de los procesos industriales. ¡Acompáñanos en este viaje hacia la innovación y sostenibilidad!